Die Profiliermaschine QUADRO-XL ist eine vielseitige und multifunktionelle Profilieranlage. Ähnlich wie beim bewährten Systems der Profiliermaschine QUADRO ist es auch bei der verlängerten Version QUADRO-XL möglich, mit nur einer Basismaschine Blechprofile aus den unterschiedlichsten Anwendungsbereichen bedienerfreundlich und mit kürzester Umrüstzeit in höchster Qualität herzustellen.

Durch das clevere Wechselkassettensystem können bei Maschinen der Baureihe Quadro eine Vielzahl verschiedener Profile wirtschaftlich hergestellt werden. Sehr kurze Umrüstzeiten durch Schwenken oder Austauschen von Kassetten.

Merkmale

Quadro Serie

- Robust, vielseitig und multifunktionell

- Bedienerfreundliche SPS-Steuerung mit Touch-Panel

- Stufenlose Breitenverstellung 300 – 800 (1250/XXL)

- Geringe Längentoleranz von ca. 1-2 mm

- Vorschubgeschwindigkeit 14 alternativ 20 m/min

- Auswahl aus einer Vielzahl von Dach und Fassadenprofilen / Sonderprofile nach Kundenwunsch

- Wechselkassettensystem für kurze Umrüstzeiten

- Durch große Anzahl an Umformstationen hohe Profilqualität

- Bei einseitigem Durchlauf auch für konische Scharen

- Elektrisch angetriebene Rollenschere zur Quertrennung mit automatischem Schnitt

- Mit umfangreichem Zubehör/ Zusatzmodulen an viele Anwendungsbereiche anpassbar

- Kürzeste Scharenlänge ca. 700 mm / material- und profilabhängig

- Optionale Trenneinrichtungen für Scharenlängen ab ca.100 mm

- Optionale Längsschneideeinrichtung (LS) zur Herstellung von Paßbahnen (siehe Quadro KS)

- Staplerschuhe für sicheren Transport

Quadro XL/XXL

- Verlängerter Grundrahmen zur Aufnahme von schwenkbaren Kassetten mit 12-Umformstaionen

- Komfortables Schwenken der Kassetten mit Handrad

- Verstärkte Rollenschere zur Quertrennung

- Verstärkte Antriebseinheit, optionale Vorschubgeschwindigkeit 20m/min

- Bei XXL–Ausführung Einlaufbreite bis 1250 mm

Video

Technische Informationen

| Anschlussspannung | 230 V / 50 Hz / 1 Ph. 230 V / 60 Hz / 1 Ph. 400 V / 50 Hz / 3 Ph. 400 V / 60 Hz / 3 Ph. |

| Antriebsleistung | 2,2 kW |

| Arbeitsgeschwindigkeit | Standard: 14 m/min Alternativ: 20 m/min |

| Einlaufhöhe | 900 mm |

| Einlaufbreite | 300 – 800 mm |

| Kürzeste Scharenlänge | 700 mm (material- und profilabhängig) |

| Längentoleranz | ca. 1 – 2 mm |

| Verarbeitbare Materialien (profilabhängig) |

Stahl (320 N/mm²): 0,55 – 0,70 mm NE-Metalle: 0,6 – 0,8 mm oder 0,8 – 1,0 mm (wahlweise, muss bei Bestellung festgelegt werden) NE-Metalle: 1,0 – 1,2 mm (nur bei Fassadenprofilen) Edelstahl: Max. 0,5 mm |

| Abmessungen (L x B x H) | 3.830 mm x 2.045 mm x 1.270 mm |

| Gewicht | ca. 1.770 kg (inkl. Wechselkassetten) |

Weitere Informationen

Im Gegensatz zur QUADRO können bei der Variante QUADRO-XL auch Wechselkassetten mit 12 Stationen beidseitig mit Profilrollen bestückt werden. Durch dieses schwenkbare Wechselkassettensystem erfolgt die Umstellung auf ein anderes Profil innerhalb kürzester Rüstzeiten. Damit ist die QUADRO-XL für eine Vielzahl auch komplexer Profilformen effektiv und wirtschaftlich einsetzbar.

Durch die clevere Konstruktion ist der Kunde in der Lage, die Ausstattung und damit den Anwendungsbereich der Maschine individuell selbst zu bestimmen. Natürlich kann die Maschine auch nachträglich zu jeder Zeit durch weitere Kassetten oder umfangreiches Zubehör ergänzt werden.

Die QUADRO-XL ist auf einem robusten Basisrahmen aufgebaut und mit 4 Laufrollen fahrbar ausgeführt. Zum Sichern gegen unbeabsichtigtes Wegrollen sind zwei Laufrollen fixierbar. Weiterhin ermöglichen die zum Lieferumfang gehörenden Kranösen sowie die am Gestell angebrachten Staplertaschen den sicheren Transport der Maschine auf der Baustelle. Dadurch ist sowohl im Betrieb als auch auf der Baustelle ein flexibler Einsatz der Maschine gewährleistet. Aufklappbare Abdeckhauben, die über eine Sicherheitseinrichtung abgesichert sind, schützen die Maschine und den Bediener und erleichtern die Einstellarbeiten.

Die Einlaufbreitenbreite kann stufenlos mit dem bewährten manuellen Spindelsystem über Handrad zwischen 300 mm und 800 mm verstellt werden. Im Einlaufbereich ist die QUADRO-XL zur stabilen Führung des Bandmaterials jeweils rechts und links mit robusten, kugelgelagerten Einlaufführungen versehen. Diese sind zur Justierung der Profilaußenkanten jeweils getrennt einstellbar ausgeführt. Dadurch ist ein reibungsloser und spielfreier Vorschub des Bandes möglich.

Die im Einlaufbereich angeordnete, zusätzlich verstärkte Querteilrollenschere besteht aus einem Schneidkopf mit gehärteten Rollenmessern, die mit geringem Aufwand bei Bedarf nachgeschliffen oder auch ausgetauscht werden können. Der Schneidkopf ist an einer wartungsfreien Linearrollenführung angebaut und wird über einen Zahnriemen angetrieben. Damit ist ein sauberer und gratfreier Schnitt gewährleistet. Die kürzeste Scharenlänge beträgt bei diesem Trennverfahren ca. 700 mm. Für kürzere Scharenlängen ab ca. 100 mm stehen optional auch weitere Trenneinrichtungen zum Anbau im Auslaufbereich der QUADRO zur Verfügung. Je nach Material und Profiltyp kann dabei mit einer QA60 (nur für NE-Metalle) der Trennschnitt erfolgen.

Im nachfolgend angeordneten Profilierbereich befindet sich das Wechselkassettensystem. Dort werden die schwenkbaren Kassetten mit 12 Profilierstationen aufgenommen. Der Profilwechsel ist durch Schwenken der Kassetten oder durch Kassettenwechsel in kürzester Zeit möglich. Das Schwenken erfolgt dabei mit wenig Kraftaufwand mittels Handrad über ein Übersetzungsgetriebe.

Der Umrüstvorgang dauert dabei nur wenige Minuten und ist ohne weitere Hilfsmittel schnell und einfach durchführbar. Beim Kassettenwechsel werden Hilfsmittel wie Stapler, Tischkran oder Hallenkran benötigt. Aber auch hier beträgt die maximale Umrüstzeit weniger als 20 Minuten. Die gehärteten und oberflächenbehandelten Profilrollen der Wechselkassetten sind für Materialstärken zwischen 0,5 – 0,7 mm werkseitig voreingestellt (Ausnahme: Sonder- oder Fassadenprofile wahlweise 0,6 – 0,8 mm oder 0,8 – 1,0 mm). Wie bei allen Schlebach-Profiliermaschinen können Passscharen, Schrägscharen und konisch zu laufenden Scharen in 2 Arbeitsgängen leicht und ohne Hilfsmittel hergestellt werden. Zur automatischen Verarbeitung von verschiedenen Längen und Stückzahlen ist die Maschine mit einer SPS ausgestattet. Die Eingabe erfolgt über ein menügeführtes Touch-Panel welches im Einlaufbereich der Maschine oder optional auf einer Schiene verfahrbar zwischen Einlauf- und Auslaufbereich angeordnet ist. Die Abarbeitung der programmierten Profilieraufträge kann vollautomatisch oder im Einzeltakt erfolgen.

Beim Profilieren vom Coil wird zunächst am Touch-Panel die gewünschte Länge und Stückzahl eingegeben. Das manuell zugeführte Bandmaterial wird mittels der angetriebenen Transportrollen in die Maschine eingezogen. Nach Erreichen der programmierten Länge stoppt der über einen Frequenzumrichter angesteuerte Antrieb, und der Trennschnitt mittels angetriebener Rollenschere wird automatisch ausgeführt. Der Nachlauf und damit die Längentoleranz beträgt ca. 1 – 2 mm. Im Automatikbetreib erfolgt der Neustart der nächsten Bahn automatisch. Im Einzeltaktmodus wird der Neustart jeweils vom Bediener ausgelöst. Nach dem Trennen der letzten Profilbahn kann über einen Kupplungshebel der weitere Materialeinzug gestoppt werden und das Band aus dem Einzugsbereich manuell zurückgezogen werden.

Steuerungsvarianten

Touch-Panel Steuerung (SPS)

- Bedienpanel mit 5,7 Zoll Touch-Screen (STN / farbig)

- 4096 darstellbare Farben

- Auflösung 320 x 240

- Menüsprache Multilingual

- Selbserklärende Benutzeroberfläche

- 25 Programmspeicherplätze mit jeweils 40 Programmsteps

- Handbetrieb als Tippbetrieb

- Automatikbetrieb im Einzel-und Dauertakt

- Einrichtbetrieb

- Vorschubgeschwindigkeit stufenlos über das Bedienpanel einstellbar

Touch-Panel Steuerung (SPS) mit Verschiebeeinheit

- Bedienpanel mit 5,7 Zoll Touch-Screen (STN / farbig)

- 4096 darstellbare Farben

- Auflösung 320 x 240

- Menüsprache Multilingual

- Selbserklärende Benutzeroberfläche

- 25 Programmspeicherplätze mit jeweils 40 Programmsteps

- Handbetrieb als Tippbetrieb

- Automatikbetrieb im Einzel-und Dauertakt

- Einrichtbetrieb

- Vorschubgeschwindigkeit stufenlos über das Bedienpanel einstellbar

- Verschiebeeinheit zur komfortablen Bedienung der Steuerung im Einlauf- oder Auslaufbereich der Maschine

Touch-Panel Steuerung (SPS) mit Verschiebeeinheit

- Bedienpanel mit 10,4 Zoll Touch-Screen (STN / farbig)

- 4096 darstellbare Farben

- Auflösung 640 x 480

- Menüsprache Multilingual

- Selbserklärende Benutzeroberfläche

- 25 Programmspeicherplätze mit jeweils 40 Programmsteps

- Handbetrieb als Tippbetrieb

- Automatikbetrieb im Einzel-und Dauertakt

- Einrichtbetrieb

- Vorschubgeschwindigkeit stufenlos über das Bedienpanel einstellbar

- Verschiebeeinheit zur komfortablen Bedienung der Steuerung im Einlauf- oder Auslaufbereich der Maschine

Zubehör

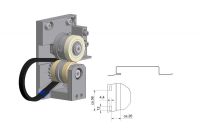

Guideboy

Materialführungshilfe zum einseitigen Profilieren von Scharen. Sie kann mit geringem Aufwand auf sämtlichen Einlaufführungen der Schlebach Profiliermaschinen montiert werden.

Materialführungshilfe zum einseitigen Profilieren von Scharen. Sie kann mit geringem Aufwand auf sämtlichen Einlaufführungen der Schlebach Profiliermaschinen montiert werden.

Durch den Einsatz des Guideboy wird beim einseitigen Profilieren das Verlaufen des Blechmaterials zur Maschinenmitte hin verhindert. Die erforderliche Kraft quer zur Profilierrichtung kann über die Verstellung des Richtungswinkels, als auch über die Erhöhung des Anpressdrucks auf das Blechmaterial beeinflusst werden.

Dank hochwertigen, mit einer Spezialgummierung versehenen Druckrollen ist eine Beschädigung der Materialoberfläche ausgeschlossen.

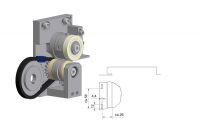

Längsschneideeinrichtung LS

Längsschneideeinrichtung zum gratfreien Längsschneiden von Coilmaterial vor dem Profilieren. Besonders beim Profilieren von langen Passbahnen aus vorhandenen Coilbreiten kann die LS zeitsparend verwendet werden. Damit kann außerdem die Vielfalt an bevorrateten Coilbreiten enorm reduziert werden, was ebenfalls eine Reduzierung der Lagerhaltungskosten zur Folge hat.

Längsschneideeinrichtung zum gratfreien Längsschneiden von Coilmaterial vor dem Profilieren. Besonders beim Profilieren von langen Passbahnen aus vorhandenen Coilbreiten kann die LS zeitsparend verwendet werden. Damit kann außerdem die Vielfalt an bevorrateten Coilbreiten enorm reduziert werden, was ebenfalls eine Reduzierung der Lagerhaltungskosten zur Folge hat.

Der Schneidkopf ist quer zur Profilierrichtung verstellbar und ermöglicht die Randbesäumung des zugeführten Materials auf das erforderliche Breitenmaß. Die Schneidmesser des Schneidkopfes sind aus hochwertigem Werkzeugstahl gefertigt, wodurch eine maximale Standzeit erreicht wird. Bedingt durch die überaus wartungsfreundliche Konstruktion können die Messerscheiben bei Verschleiß mit sehr geringem Aufwand ausgetauscht bzw. nachgeschliffen werden.

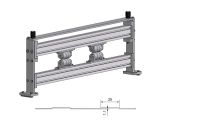

Staucheinrichtung

Staucheinrichtung zur Herstellung konkaver Falzprofilscharen mit einer maximalen Profilhöhe von 25 mm und einem Mindestbiegeradius von 3000 mm. Die Staucheinrichtung wird am Maschinenauslauf der Profiliermaschine montiert und ist auch für den nachträglichen Anbau geeignet. Das über die Profiliermaschine gefertigte Falzprofil wird automatisch der Staucheinrichtung zugeführt und mittels variabel einstellbarer Druckrollen im gewünschten Radius gebogen. Die Staucheinrichtung besteht aus zwei Biegeeinheiten, jeweils eine für die Unter- als auch für die Überdeckungsseite des Profils.

Staucheinrichtung zur Herstellung konkaver Falzprofilscharen mit einer maximalen Profilhöhe von 25 mm und einem Mindestbiegeradius von 3000 mm. Die Staucheinrichtung wird am Maschinenauslauf der Profiliermaschine montiert und ist auch für den nachträglichen Anbau geeignet. Das über die Profiliermaschine gefertigte Falzprofil wird automatisch der Staucheinrichtung zugeführt und mittels variabel einstellbarer Druckrollen im gewünschten Radius gebogen. Die Staucheinrichtung besteht aus zwei Biegeeinheiten, jeweils eine für die Unter- als auch für die Überdeckungsseite des Profils.

Hinweis: Das Stauchen der Profilschare ist nur bei parallelen, beidseitig profilierten Scharen möglich.

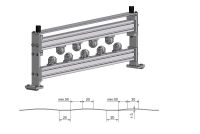

Sickeneinrichtung 25 mm

Sickeneinrichtung zum Einprägen von Längssicken, mit einer Breite von 25 mm und einer Tiefe von ca. 1,1 mm in die Sichtfläche der profilierten Scharen. Die Sickeneinrichtung besteht aus einer Führungseinheit, oberen und unteren Sickenrollen mit Haltern. Die Sickeneinheiten sind mit hochwertigen, kugelgelagerten Sickenrollen ausgestattet, welche eine maximale Oberflächenschonung der Profilscharen gewährleisten. Die Sickeneinheiten können quer zur Profilierrichtung stufenlos verstellt werden. Damit kann der Abstand der in die Scharen einzuprägenden Sicken variabel gestaltet werden.

Sickeneinrichtung zum Einprägen von Längssicken, mit einer Breite von 25 mm und einer Tiefe von ca. 1,1 mm in die Sichtfläche der profilierten Scharen. Die Sickeneinrichtung besteht aus einer Führungseinheit, oberen und unteren Sickenrollen mit Haltern. Die Sickeneinheiten sind mit hochwertigen, kugelgelagerten Sickenrollen ausgestattet, welche eine maximale Oberflächenschonung der Profilscharen gewährleisten. Die Sickeneinheiten können quer zur Profilierrichtung stufenlos verstellt werden. Damit kann der Abstand der in die Scharen einzuprägenden Sicken variabel gestaltet werden.

Hinweis: Das Einprägen von Längssicken ist beim Profilieren von konischen Scharen nicht möglich.

Sickeneinrichtung 58 mm

Sickeneinrichtung zum Einprägen von einer Längssicke, mit einer Breite von 58 mm und einer Tiefe von ca. 1,1 mm in die Sichtfläche der profilierten Scharen. Die Sickeneinrichtung besteht aus einer Führungseinheit, oberer und unterer Sickenrolle mit Halter. Die Sickeneinheit ist mit hochwertigen, kugelgelagerten Sickenrollen ausgestattet, welche eine maximale Oberflächenschonung der Profilscharen gewährleisten. Die Sickeneinheit kann quer zur Profilierrichtung stufenlos verstellt werden.

Sickeneinrichtung zum Einprägen von einer Längssicke, mit einer Breite von 58 mm und einer Tiefe von ca. 1,1 mm in die Sichtfläche der profilierten Scharen. Die Sickeneinrichtung besteht aus einer Führungseinheit, oberer und unterer Sickenrolle mit Halter. Die Sickeneinheit ist mit hochwertigen, kugelgelagerten Sickenrollen ausgestattet, welche eine maximale Oberflächenschonung der Profilscharen gewährleisten. Die Sickeneinheit kann quer zur Profilierrichtung stufenlos verstellt werden.

Hinweis: Das Einprägen von Längssicken ist beim Profilieren von konischen Scharen nicht möglich.

Rundsickeneinrichtung

Sickeneinrichtung zum Einprägen von Rundsicken, mit einer Breite von 8 mm und einer Tiefe von ca. 2,2 mm in die Sichtfläche der profilierten Scharen. Die Sickeneinrichtung besteht aus einer Führungseinheit, oberen und unteren Sickenrollen mit Haltern. Die Sickeneinheiten sind mit hochwertigen, kugelgelagerten Sickenrollen ausgestattet, welche eine maximale Oberflächenschonung der Profilscharen gewährleisten. Die Sickeneinheiten können quer zur Profilierrichtung stufenlos verstellt werden. Damit kann der Abstand der in die Scharen einzuprägenden Sicken variabel gestalten werden.

Sickeneinrichtung zum Einprägen von Rundsicken, mit einer Breite von 8 mm und einer Tiefe von ca. 2,2 mm in die Sichtfläche der profilierten Scharen. Die Sickeneinrichtung besteht aus einer Führungseinheit, oberen und unteren Sickenrollen mit Haltern. Die Sickeneinheiten sind mit hochwertigen, kugelgelagerten Sickenrollen ausgestattet, welche eine maximale Oberflächenschonung der Profilscharen gewährleisten. Die Sickeneinheiten können quer zur Profilierrichtung stufenlos verstellt werden. Damit kann der Abstand der in die Scharen einzuprägenden Sicken variabel gestalten werden.

Hinweis: Das Einprägen von Rundsicken ist beim Profilieren von konischen Scharen nicht möglich.

Striationeinrichtung

Striationeinrichtung zum Einprägen einer Linierung, mit einer Breite von 20 mm und einer einstellbaren Tiefe von 1 – 3 mm. Der Abstand zwischen den einzelnen Linierungen beträgt mindestens 50 mm. Die Striationeinrichtung besteht aus einer Führungseinheit, vier oberen und fünf unteren Striationrollen. Die Striationeinheiten sind mit hochwertigen, kugelgelagerten Striationrollen ausgestattet, welche eine maximale Oberflächenschonung der Profilscharen gewährleisten. Die Striationeinheiten können quer zur Profilierrichtung stufenlos verstellt werden. Damit kann der Abstand der in die Scharen einzuprägenden Linierung variabel gestaltet werden.

Striationeinrichtung zum Einprägen einer Linierung, mit einer Breite von 20 mm und einer einstellbaren Tiefe von 1 – 3 mm. Der Abstand zwischen den einzelnen Linierungen beträgt mindestens 50 mm. Die Striationeinrichtung besteht aus einer Führungseinheit, vier oberen und fünf unteren Striationrollen. Die Striationeinheiten sind mit hochwertigen, kugelgelagerten Striationrollen ausgestattet, welche eine maximale Oberflächenschonung der Profilscharen gewährleisten. Die Striationeinheiten können quer zur Profilierrichtung stufenlos verstellt werden. Damit kann der Abstand der in die Scharen einzuprägenden Linierung variabel gestaltet werden.

Hinweis: Das Einprägen einer Linierung ist beim Profilieren von konischen Scharen nicht möglich.

Lochstanze Soffit-Panel

Lochstanze Steckfalzpaneele

Querteilanlage QA60

Quertrennanlage zum Schrägtrennen von profilierten Scharen aus NE – Metallen. Der Anbau besteht aus einem Basisgestell, welches als stabile Schweißkonstruktion ausgeführt ist, einem Schwenktisch mit Laufwagen sowie einer hochwertiger Bosch Kreissäge mit Spezialsägeblättern für Kupfer (Typ SBC mit hartverchromte Oberfläche) oder alternativ Aluminium und Titianzink (Typ SBS mit dampfbehandelter Oberfläche). Der Schneidwinkel quer zur Profilierrichtung, ist von 0° bis +/- 60° stufenlos einstellbar. Die zum Anflanschen an eine Profiliermaschine benötigten Verbindungskomponenten sind im Lieferumfang der QA enthalten. Die Quertrennanlage kann als Trenneinrichtung nach dem Profilieren an verschiedene Profiliermaschinentypen angeordnet werden. Dabei kann die vorhandene Längenmeßeinrichtung genutzt werden.

Quertrennanlage zum Schrägtrennen von profilierten Scharen aus NE – Metallen. Der Anbau besteht aus einem Basisgestell, welches als stabile Schweißkonstruktion ausgeführt ist, einem Schwenktisch mit Laufwagen sowie einer hochwertiger Bosch Kreissäge mit Spezialsägeblättern für Kupfer (Typ SBC mit hartverchromte Oberfläche) oder alternativ Aluminium und Titianzink (Typ SBS mit dampfbehandelter Oberfläche). Der Schneidwinkel quer zur Profilierrichtung, ist von 0° bis +/- 60° stufenlos einstellbar. Die zum Anflanschen an eine Profiliermaschine benötigten Verbindungskomponenten sind im Lieferumfang der QA enthalten. Die Quertrennanlage kann als Trenneinrichtung nach dem Profilieren an verschiedene Profiliermaschinentypen angeordnet werden. Dabei kann die vorhandene Längenmeßeinrichtung genutzt werden.

Ausklinkeinheit AK-QUAD

Elektrohydraulische Ausklinkeinheit AK-QUAD, zum Anflanschen an Profiliermaschinen aus der Baureihe QUADRO oder für Sonderausklinkungen wie Rauten, Schindeln oder Kassetten als eigenständige Anlage. Die Ausklinkenheit wird der Profiliermaschine QUADRO vorgeschaltet oder durch eine eigenständige Steuerung bedient. Über die Steuerung der Profilieranlage wird der Ausklinkbetrieb programmiert und in den Ablauf eingebunden. Auf eine Anflanscheinheit mit Hydraulikgerät, die mit der QUADRO-Steuerung verbunden ist, sind Werkzeugträger montiert.

Elektrohydraulische Ausklinkeinheit AK-QUAD, zum Anflanschen an Profiliermaschinen aus der Baureihe QUADRO oder für Sonderausklinkungen wie Rauten, Schindeln oder Kassetten als eigenständige Anlage. Die Ausklinkenheit wird der Profiliermaschine QUADRO vorgeschaltet oder durch eine eigenständige Steuerung bedient. Über die Steuerung der Profilieranlage wird der Ausklinkbetrieb programmiert und in den Ablauf eingebunden. Auf eine Anflanscheinheit mit Hydraulikgerät, die mit der QUADRO-Steuerung verbunden ist, sind Werkzeugträger montiert.

In der Grundausstattung ist ein Werkzeugsatz für das Ausklinken von Soffit-Panel (Steckfalzpanel) enthalten. Die Werkzeugsätze sind auswechselbar und für andere festgelegte Formen und Profile lieferbar. Die Werkzeuge können nach Kundenvorgaben gefertigt werden. Die Ausschnittmaße sind wahlweise 30 x 100 mm, 40 x 100 mm und 50 x 100 mm. Die AK-QUAD kann auch als eigenständige Ausklinkeinheit genutzt werden. Anwendungsbereiche wie Rauten, Schindeln oder Kassetten sind mit der entsprechenden Werkzeugausstattung möglich.

Ausklinkeinheit AK-QUAD 4

Elektrohydraulische Ausklinkeinheit AK-QUAD 4, zum Anflanschen an Profiliermaschinen aus der Baureihe QUADRO oder für Sonderausklinkungen wie Rauten, Schindeln oder Kassetten als eigenständige Anlage. Die Ausklinkeinheit wird der Profiliermaschine QUADRO vorgeschaltet oder durch eine eigenständige Steuerung bedient. Über die Steuerung der Profilieranlage wird der Ausklinkbetrieb programmiert und in den Ablauf Eingebunden. Auf eine Anflanscheinheit mit Hydraulikgerät, die mit der QUADRO-Steuerung verbunden ist, sind 4 Werkzeugträger montiert.

Elektrohydraulische Ausklinkeinheit AK-QUAD 4, zum Anflanschen an Profiliermaschinen aus der Baureihe QUADRO oder für Sonderausklinkungen wie Rauten, Schindeln oder Kassetten als eigenständige Anlage. Die Ausklinkeinheit wird der Profiliermaschine QUADRO vorgeschaltet oder durch eine eigenständige Steuerung bedient. Über die Steuerung der Profilieranlage wird der Ausklinkbetrieb programmiert und in den Ablauf Eingebunden. Auf eine Anflanscheinheit mit Hydraulikgerät, die mit der QUADRO-Steuerung verbunden ist, sind 4 Werkzeugträger montiert.Durch die 4 Werkzeugträger können z.B. für Fassadenpaneele die Ausklinkungen für Kopfkantung und 90°-Eckkantung in einem Durchlauf ausgeführt werden.

In der Grundausstattung sind zwei Werkzeugsätze für das Ausklinken von Soffit-Panel (Steckfalzpanel) enthalten. Ein Werkzeugsatz zum Ausklinken für Kopfkantung, und ein zweiter Werkzeugsatz zum Ausklinken für 90°-Eckkantung. Die Werkzeugsätze sind auswechselbar und für andere festgelegte Formen und Profile lieferbar. Die Werkzeuge können nach Kundenvorgaben gefertigt werden. Die Ausschnittmaße sind wahlweise 30 x 100 mm, 40 x 100 mm und 50 x 100 mm. Die AK-QUAD kann auch als eigenständige Ausklinkeinheit genutzt werden. Anwendungsbereiche wie Rauten, Schindeln oder Kassetten sind mit der entsprechenden Werkzeugausstattung möglich.

Kantstation UKST

Die elektrohydraulische Kantstation wird der Profiliermaschine QUADRO nachgeschaltet. Über die Steuerung der Profilieranlage wird der Kantablauf programmiert und in den automatischen Ablauf eingebunden. Weiterhin ist die Kantstation mit einer eigenen Steuerung ausgestattet und kann somit auch für sonstige Umkantvorgänge wie z.B. Rauten, Fassadenschindeln oder Kassetten eigenständig eingesetzt werden.

Die elektrohydraulische Kantstation wird der Profiliermaschine QUADRO nachgeschaltet. Über die Steuerung der Profilieranlage wird der Kantablauf programmiert und in den automatischen Ablauf eingebunden. Weiterhin ist die Kantstation mit einer eigenen Steuerung ausgestattet und kann somit auch für sonstige Umkantvorgänge wie z.B. Rauten, Fassadenschindeln oder Kassetten eigenständig eingesetzt werden.

Folienbeschichtungsmaschine FBM

Zum Aufkaschieren von Akustiktrennlagen oder Dämmfolien sowie Filzbahnen während des Profiliervorgangs. Die Folienbeschichtungsanlage ist kompatibel zu Schlebach Profiliermaschinen der Typen SPM/PMC/SPA/PAC/QUADRO. Auf einem Innenspanndorn wird das aufzubringende Folien- / Filzmaterial aufgespannt. Die FBM kann seitlich, unter Zuhilfenahme eines Staplers, mit entsprechenden Rollen beschickt werden. Eine integrierte Bandkantensteuerung sorgt für ein gleichmäßiges Abwickeln und gleichzeitig präzises Aufkaschieren der Folie / Filz auf die Unterseite des Blechmaterials. Mittels der frontseitig angeordneten Anpresswalzen wird das Folien- / Filzmaterial blasenfrei aufgebracht. Während dem Kaschierprozess wird die auf der Klebeseite des Folien- / Filzmaterials befindliche Schutzfolie automatisch abgezogen und gleichzeitig auf einer gesonderten Welle aufgewickelt.

Zum Aufkaschieren von Akustiktrennlagen oder Dämmfolien sowie Filzbahnen während des Profiliervorgangs. Die Folienbeschichtungsanlage ist kompatibel zu Schlebach Profiliermaschinen der Typen SPM/PMC/SPA/PAC/QUADRO. Auf einem Innenspanndorn wird das aufzubringende Folien- / Filzmaterial aufgespannt. Die FBM kann seitlich, unter Zuhilfenahme eines Staplers, mit entsprechenden Rollen beschickt werden. Eine integrierte Bandkantensteuerung sorgt für ein gleichmäßiges Abwickeln und gleichzeitig präzises Aufkaschieren der Folie / Filz auf die Unterseite des Blechmaterials. Mittels der frontseitig angeordneten Anpresswalzen wird das Folien- / Filzmaterial blasenfrei aufgebracht. Während dem Kaschierprozess wird die auf der Klebeseite des Folien- / Filzmaterials befindliche Schutzfolie automatisch abgezogen und gleichzeitig auf einer gesonderten Welle aufgewickelt.

Verarbeitbare Folienrollenbreite: 150 mm – 730 mm

Max. Folienrollendurchmesser: 280 mm

Innen- / Spanndurchmesser: 76 mm

Arbeitshöhe: 890 mm

Aschlussspannung: 230 V / 50 Hz / 1 Ph.

Abmessungen (L x B x H): 1.750 mm / 1.720 mm / 1.150 mm

Gewicht: 700 kg

Verarbeitbare Materialien:

NE-Metalle bis 0,8 mm

Stahlblech bis 0,7 mm

Edelstahl bis 0,5 mm

Abwickelhaspel AH1250A1

Abwickelhaspel für Blechcoils bis zu einem Gewicht von max. 1.000 kg, sowie einer Coilbreite bis max. 1.250 mm. Der Abwickelhaspel besteht aus einem Schweißrahmen sowie einem stufenlos verstellbarem und kugelgelagertem Innenspanndorn mit Zentralverstellung. Der Spannbereich reicht von min. 280 mm bis max. 550 mm Coil – Innendurchmesser (optional bis 650 mm). Die manuelle Bremseinrichtung verhindert ein Nachlaufen des Blechcoils. Durch die Ausstattung des Abwickelhaspels mit vier Lenkrollen ist der Coilwagen fahrbar. Mittels ausfahrbarer Stützen kann der Abwickelhaspel am Einsatzort fixiert werden.

Abwickelhaspel für Blechcoils bis zu einem Gewicht von max. 1.000 kg, sowie einer Coilbreite bis max. 1.250 mm. Der Abwickelhaspel besteht aus einem Schweißrahmen sowie einem stufenlos verstellbarem und kugelgelagertem Innenspanndorn mit Zentralverstellung. Der Spannbereich reicht von min. 280 mm bis max. 550 mm Coil – Innendurchmesser (optional bis 650 mm). Die manuelle Bremseinrichtung verhindert ein Nachlaufen des Blechcoils. Durch die Ausstattung des Abwickelhaspels mit vier Lenkrollen ist der Coilwagen fahrbar. Mittels ausfahrbarer Stützen kann der Abwickelhaspel am Einsatzort fixiert werden.

Abwickelhaspel AH1250K5

Abwickelhaspel für Blechcoils bis zu einem Gewicht von max. 5.000 kg, sowie einer Coilbreite bis max. 1.250 mm. Der Abwickelhaspel besteht aus einem besonders stabilen Schweißrahmen sowie einem stufenlos verstellbarem und kugelgelagertem Innenspanndorn mit Zentralverstellung. Der Spannbereich reicht von min. 380 mm bis max. 530 mm Coil – Innendurchmesser. Die serienmäßige Bremseinrichtung verhindert ein Nachlaufen des Blechcoils.

Abwickelhaspel für Blechcoils bis zu einem Gewicht von max. 5.000 kg, sowie einer Coilbreite bis max. 1.250 mm. Der Abwickelhaspel besteht aus einem besonders stabilen Schweißrahmen sowie einem stufenlos verstellbarem und kugelgelagertem Innenspanndorn mit Zentralverstellung. Der Spannbereich reicht von min. 380 mm bis max. 530 mm Coil – Innendurchmesser. Die serienmäßige Bremseinrichtung verhindert ein Nachlaufen des Blechcoils.

Abcoiler TRANS-ASPO

Der Abcoiler TRANS-ASPO dient zur schnellen und einfachen Aufnahme von 1t-Coils. Durch die fliegende Lagerung und die manuelle Höhenverstellung kann das Coil ohne weitere Hebeeinrichtungen auf den Spanndorn aufgeschoben und manuell gespannt werden. Der Abcoiler ist mit vier Fahrrollen (zwei davon mit Feststellbremse) ausgestattet und somit einfach vor der Arbeitsmaschine positionierbar.

Der Abcoiler TRANS-ASPO dient zur schnellen und einfachen Aufnahme von 1t-Coils. Durch die fliegende Lagerung und die manuelle Höhenverstellung kann das Coil ohne weitere Hebeeinrichtungen auf den Spanndorn aufgeschoben und manuell gespannt werden. Der Abcoiler ist mit vier Fahrrollen (zwei davon mit Feststellbremse) ausgestattet und somit einfach vor der Arbeitsmaschine positionierbar.

Weitere Produkte und Lösungen

Profiliermaschine QUADRO-KS

Unsere Profiliermaschine QUADRO-KS - Für z.B. die wirtschaftliche Fertigung von langen, konischen Profilbahnen für Kuppel- oder Zeltdachformen oder auch lange konische Paßbahnen

Profilieranlage QUADRO-XXL

Unsere Profilieranlage QUADRO-XXL - Auf einem robusten Basisrahmen aufgebaut und mit 4 Laufrollen fahrbar ausgeführt

Profiliermaschine QUADRO

Unsere Profiliermaschine QUADRO - Für verschiedenste Profilvarianten, mit Wechselkassetten und 10 (schwenkbar) bzw. 12 Verformungsstationen. Verarbeitung von Tafelmaterial oder vom Coil bis 800 mm, mit SPS und motorischer Rollenschere